热线:400 681 3688 |

电话:0512 6286 8300 |

邮箱:info@pmt3d.com

地址:中国·苏州·工业园区金鸡湖大道88号人工智能产业园C2栋3楼

在现如今飞速发展的时代,各行各业都展示出了跨时代的生机。电子产业的换代,基建的发展,互联网的应用,汽车行业也亦是如此。从蒸汽时代,内燃机技术,到新能源技术,现如今新能源技术也越来越普及。三维测量技术的应用,以成为了汽车行业不可缺失的部分,为能达到理想的质量,攻克技术的难题,都需要三维测量技术的支持。

此车辆是某厂家的汽车后桥,在汽车正常量产前,都会做大量的实验,去保障后续客户使用过程中,不会出现质量问题,在实验过程中,出现问题的车辆,会进行技术调整,尺寸改造。实验过程中,一辆路试行驶10万公里后的车辆,发现汽车后桥有轻微变形,需要我们进行数据还原,数据还原后,客户将还原后的3D数据带回,后续进行改进。

1、首先我们检查了事故车辆的事故地点,发现事故车辆后桥上有轻微变形。进行了拍照对比存档。

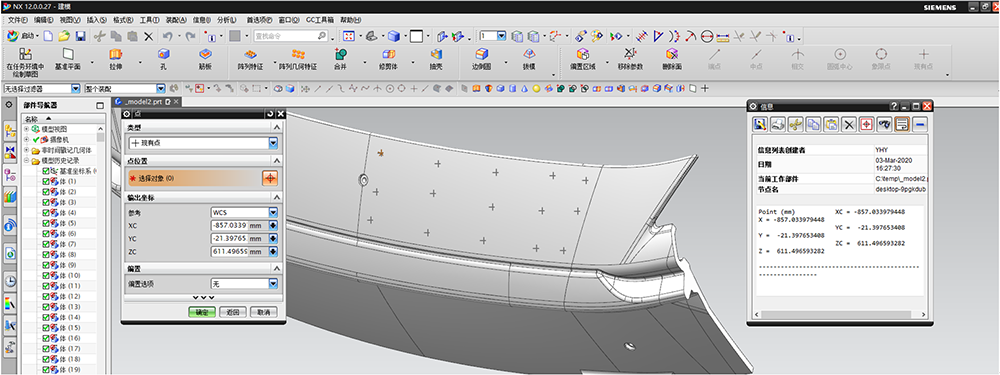

2、后续我们在现场使用PMT采集了后桥上的相关数据点,通过三维测量技术采集数据,分析功能后得出此后桥位置的相应变形量,使用彩图的表达方式,进一步的优化了分析结果。在以往的过程中,都是使用塞尺或者拍照对比,或者拆除故障件去实验室进行测量,在现场使用PMT后省去拆件的风险,同时也保障了相应的精度,测量周期也大大提升了。

3、数据分析后,导出相应的数据,提供给客户的设计人员,得出客户需要的3D图

结论:此次PMT的应用,给出了客户事故车辆的尺寸形变量,异常数据现场3D还原,提高了事故车辆的尺寸问题准确性,现场还原3D后优化了改进的效率。

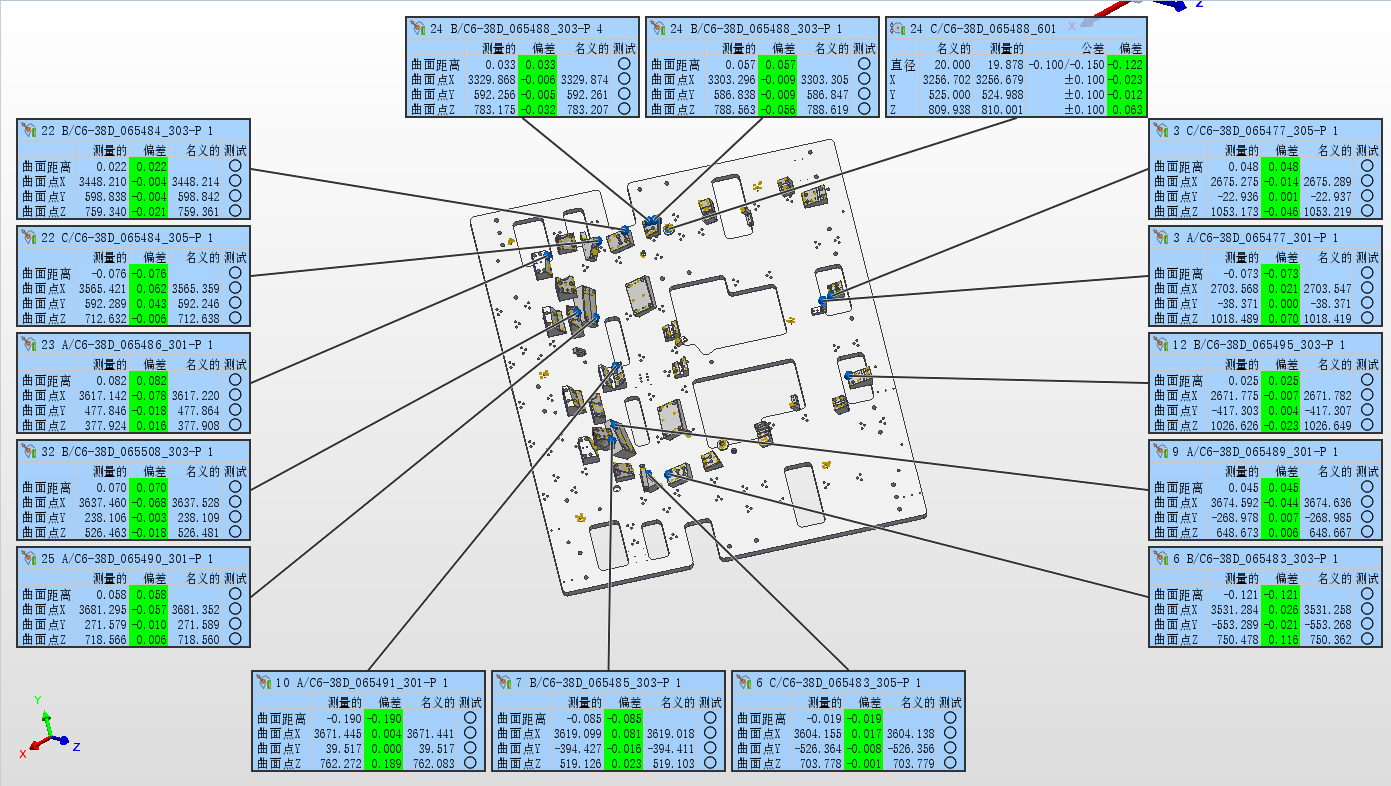

现代化的交通工具与工业自动化发展中各种不同大小复杂的零部件在生产时同样离不开高科技检测工具的支持,PMT便携测量臂为此提供了高精度高效率极为便携的测量解决方案。下图是某厂家自动化生产线产品自检检具,PMT-Arm即时可视化完美的展现了加工装配和设计的差异。

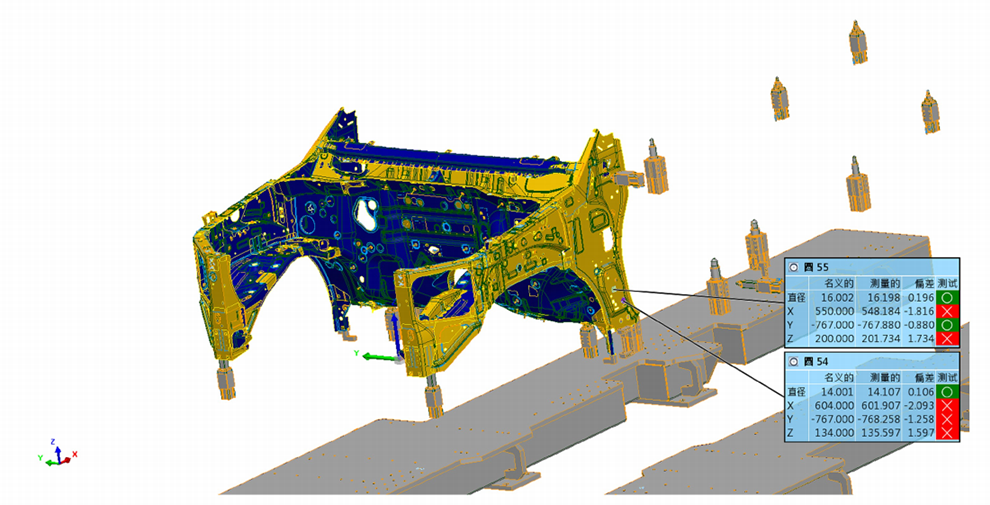

1、加工后的整车检具。由于加工以及装配过程存在各种不确定因素,实际成品与设计存在一定误差。

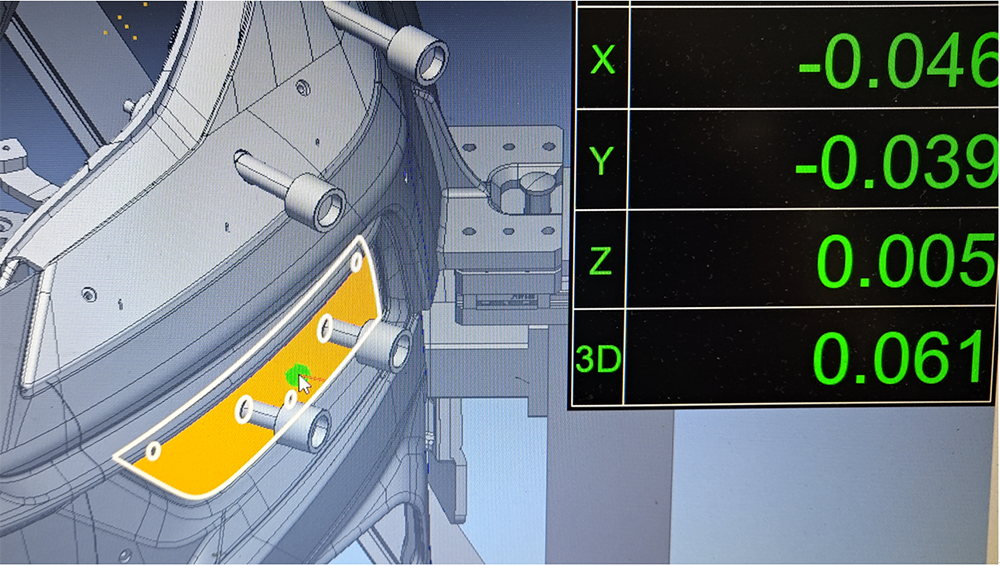

2、然后我们用PMT-Arm进行比对数模进行检测查找误差,并实时可视化的体现误差位置以及误差大小,提供给客户分析,客户根据我们使用PMT-Arm提供的误差位置与大小及时提出正确合理的整改方案。

过去,客户使用传统的卡尺,角度规等来测量结构件需要花费一天的时间而且有些特殊尺寸还不准确。自从运用了我们的测量解决方案之后,不但测量时间缩短为一个小时,还能够测量每个部件上数量众多的安装孔,同时还能现场分析数据。这种测量部件上复杂对象的功能过去根本不可能实现。

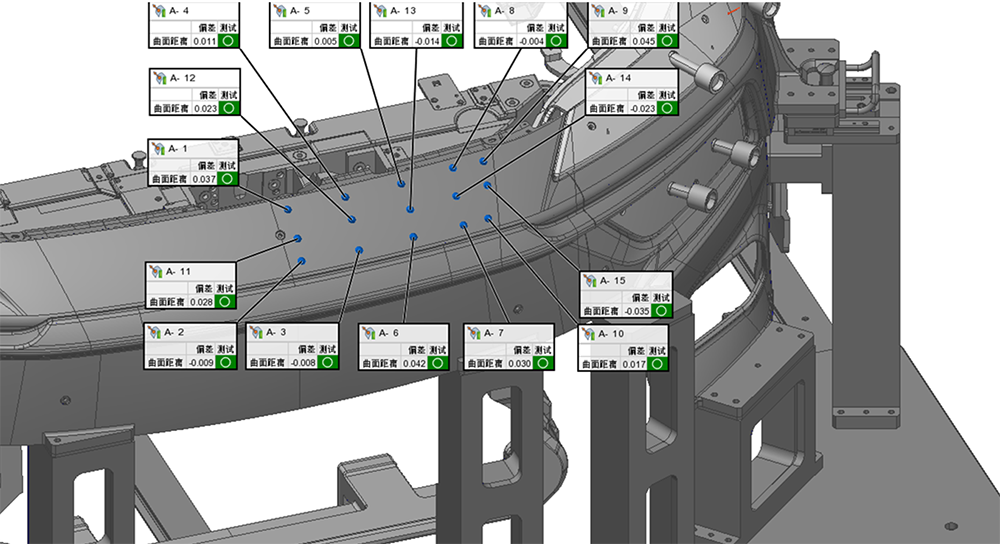

3、客户整改结束后使用PMT采集保留最终数据报告提供给客户,作为客户产品状态的参照依据。

4、按照客户需求导出测量数据为通用数模格式。

结论:在整个检测过程中,PMT-Arm提供了众多测量工具所不具备的优势:1)高精度 2)便携 3)高效率 4)适用各种复杂形状大小零件检测 5)实时可视化体现与设计理论数据误差位置和误差大小 6)更直观的图片形式的分析报告 7)传统可编辑形式的报告。8)反向向设计人员提供检测数据的通用数模格式,以便设计人员在各种三维绘图软件中再处理。

随着社会的飞速进步,各行各业都迎来了划时代的发展。而社会的进步离不开制造业,谈及制造业质量是永远绕不开的话题。过去手工生产效率低,损耗高,产品层次不一质量难以保证。进而就有了工装提高了生产效率,效率是提高了但是产品如何满足设计需求?三坐标的出现可以预先把工装标定到设计人员的理想位置,从而不仅满足了生产效率更是提高了质量减少了报废率,为企业减轻负担。而大批量的生产如何保证从始至终产品始终如一呢?PMT便携式三坐标在线测量很好的解决了这一问题。下面介绍在工业领域的应用;

PMT便携式三坐标在应对复杂的工业零件以其本身的灵活性,高精度展现出了强大优势。2019年某汽车厂商焊装生产车间地板在产线突然间出现机舱与中底板不衔接的现象(因客户保密条例现场图片不便展示),当时情况十分紧急,我们的工程师毫不犹豫以其出色的技术和PMT便携式三坐标设备的灵活性不到30分钟的时间找出原因所在。原来是前机舱一个定位销的夹紧装置提前加紧导致前机舱无法下落,后经维修班维修好继续生产前后不足1小时。最后工艺部的科长对我们的工程师说:“你们非常棒!如果我们来解决的话最少需要3-5个人拿着卡尺塞尺需要2-3小时都不一定能完成,你们用了不到半小时就搞定了,厉害厉害!”

1、对于一些生产量比较大且较为复杂的,检具无法快速检测完成的,可以采用PMT设备快速完成检测。需根据生产计划而制定相应的测量计划,确保产品质量合格。

2、在线检测是为了不影响生产,从而快速检测是必要的。检测完成数据保存,输出报告供工艺人员分析和对生产线作出修改。

3、结语:PMT在应对中大型和较为复杂的产品零件,以其本身高精度,柔性,无环境要求,便携,应用范围广,有着很高的优势。对于在线检测也是可以做到哪里需要去哪里,使其在最短的时间,最快的速度,最准确的数据,完成测量数据采集。

来料检验指对采购进来的原材料、部件或产品做品质确认和查核,即在供应商送原材料或部件时通过抽样的方式对品质进行检验,并最后做出判断该批产品是允收还是拒收。

在制造业中,对产品品质有直接影响的通常为设计、来料、制程、储运四大主项,一般来说设计占25%,来料占50%,制程占20%,储运1%到5%。

综上所述,来料检验对公司产品质量占压倒性的地位,所以要把来料品质控制升到一个战略性地位来对待。

而物料检测很多尺寸在用普通检测工具测量时往往会产生一些失误或者测量不准确的情况,比如:孔与孔之间的距离、平行度、垂直度、角度等等。并且在测量一个物料的时候往往需要准备很多测量工具,测量过程繁琐。

而使用PMT关节臂进行检测不仅可以减少测量工具的数量,减少测量时间,而且大大提高了测量精度,例如:

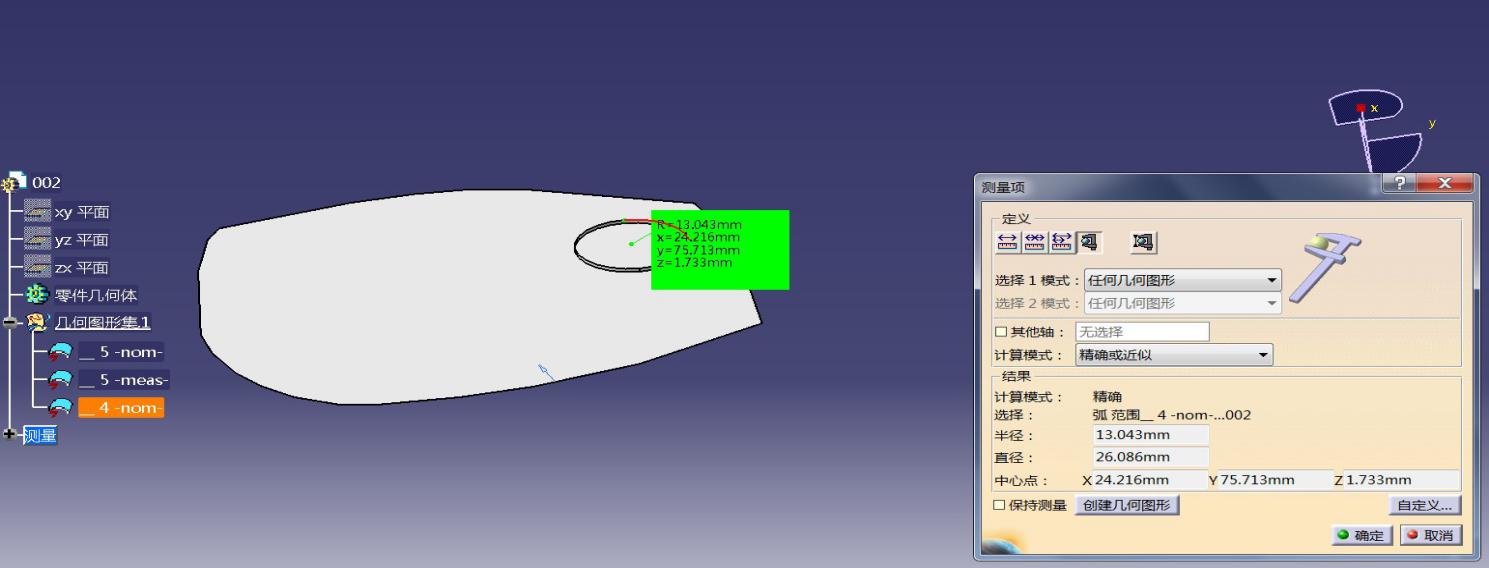

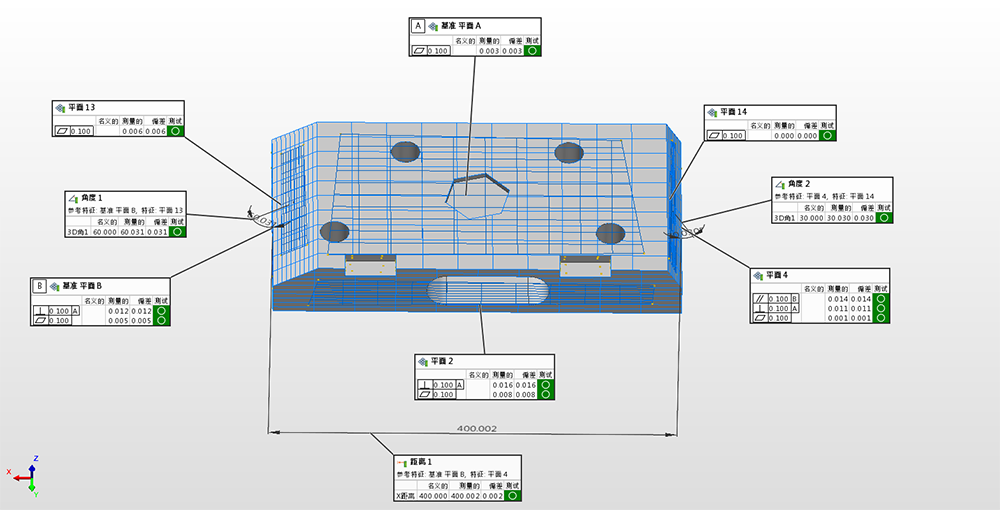

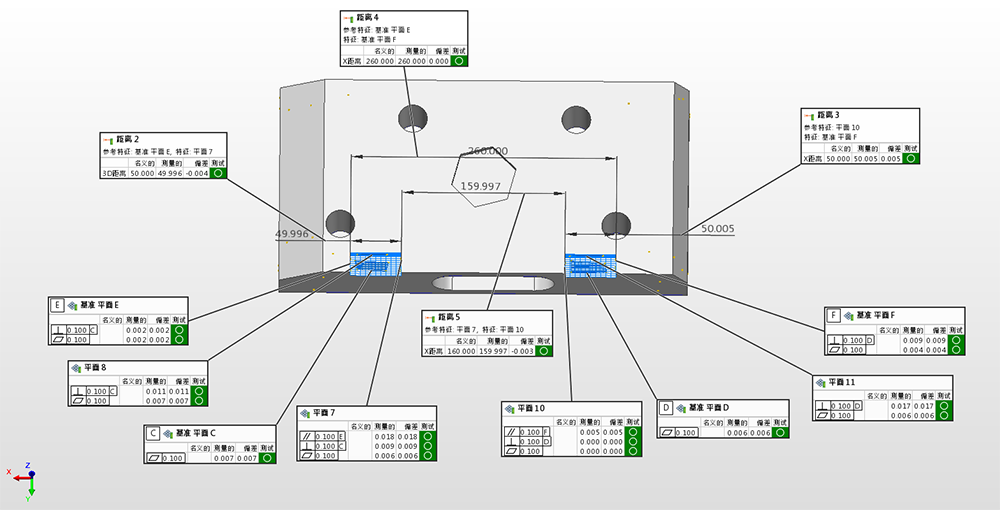

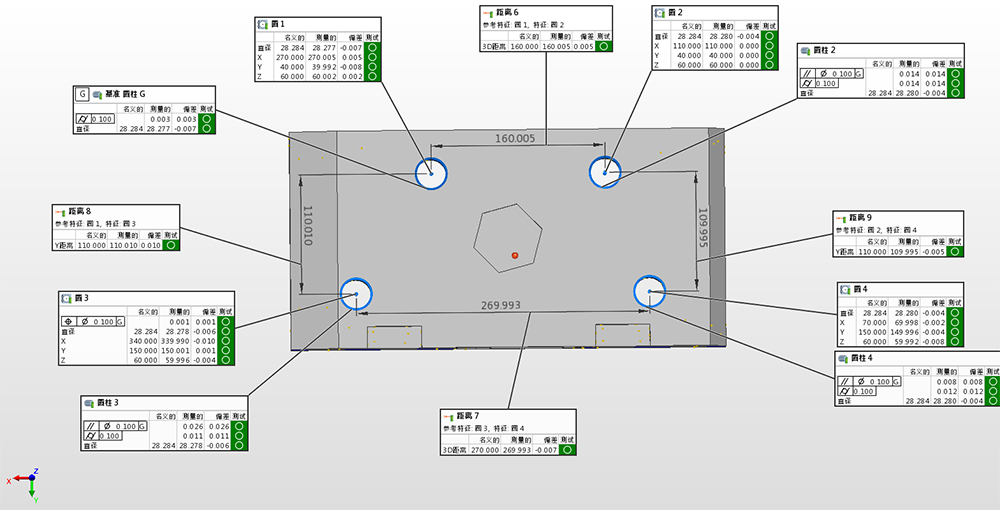

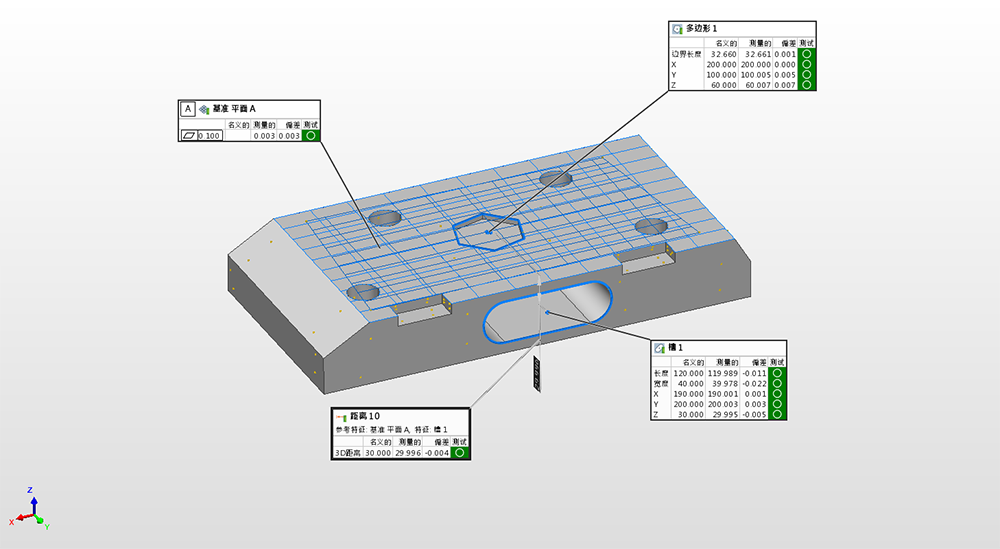

如图这个零件有很多尺寸通过普通测量工具很难完成检测,我们可以通过PMT关节臂进行测量并且可以直接生成出报告。

除了以上尺寸还有轮廓度、圆度、对称度一些基本的形位公差,还有椭圆、球这些基础特征可以通过PMT测量得到数据。

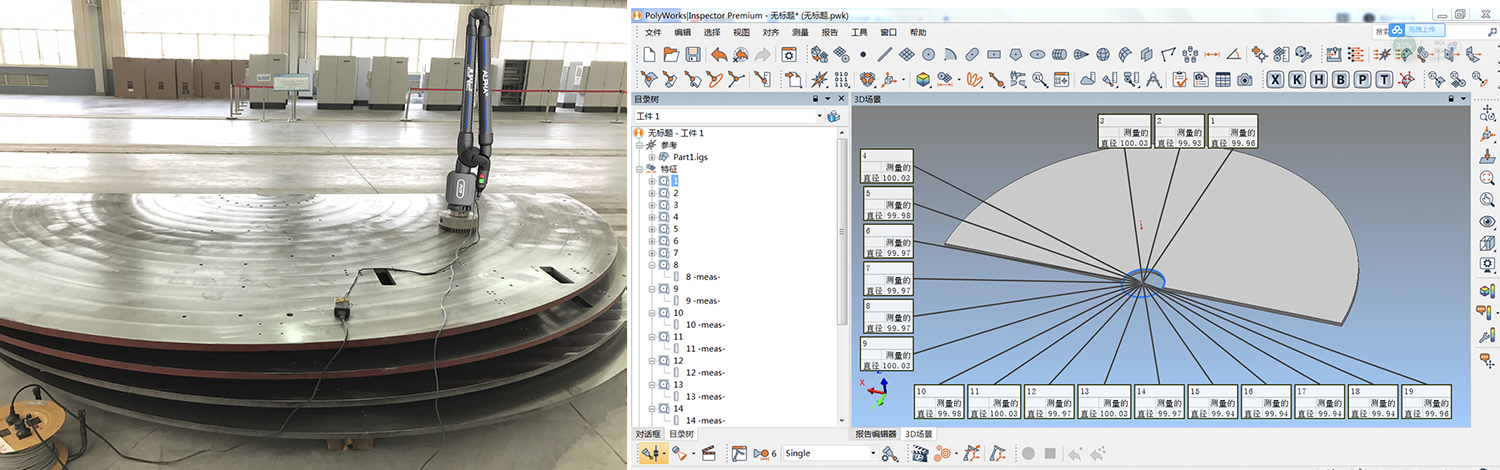

对加工企业来说,保障客户信誉的最高标准,就是产品的质量,怎样去控制产品质量,是需要通过有效的检验,控制产品尺寸,在生产过程中不出现异常。数据的有效性起到了至关重要的一步。数据的有效是通过测试G&RR的分析来判断过程是否达标。分析时机一般是在设备首次正式使用,设备每年一次的保养,设备故障修复后,确认生产过程是否达标。

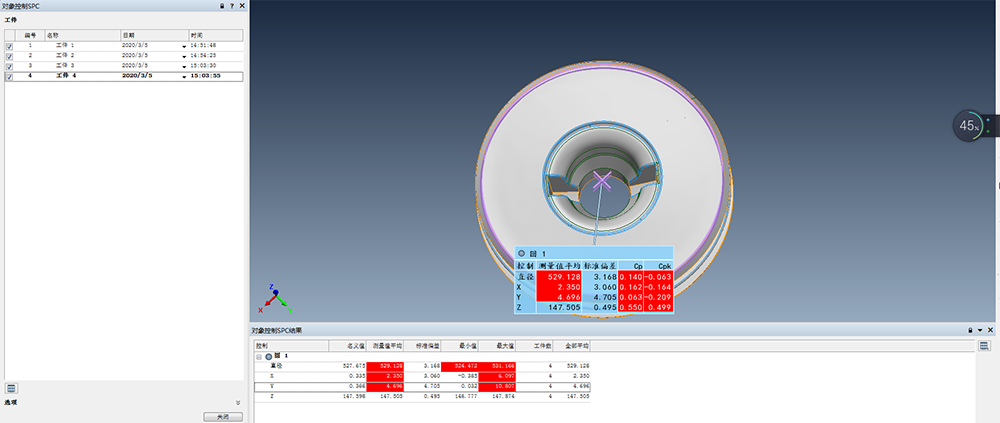

下面是厂家生产的一批样件,需要我们验证测试G&RR的分析来判断过程是否达标。

1、首先我们准备检测人员为3人,试验次数为每人10次,测量零件数量3个,由于要求较高,我们采用测量仪器PMT关节臂1台, PMT的精度为(0.01-0.015):客户要求:测量设备需要比被测体要求精度高一个数量级,如要求测量精度是0.1,测量仪器的精度要求须是0.01。客户要求的精度0.15,我们设备的精度0.01-0.02。

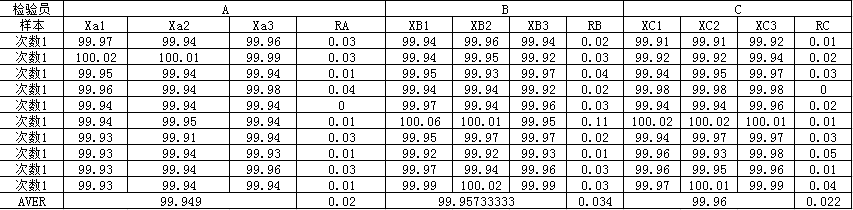

2、事先对所有零件进行编号并标识测量点,内定测量点是内孔孔径,设计标准100MM +0/-0.15,第一名检测员以随机方式对所给的零件进行第1次测量,将测量结果填入表格。然后第二名检测员同样以随机方式对这些零件进行第2次测量,将测量结果填入表格。第三名检测员做法相同,将测量结果填入表格。重复上述步骤,连续进行了10次测量。如下图

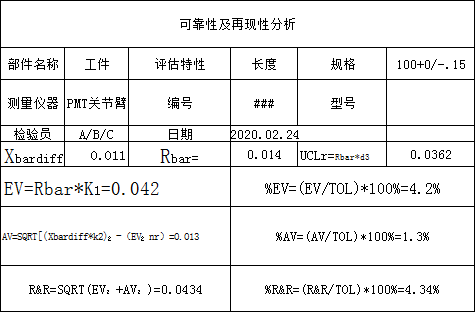

3、得到数据后,我们对数据进行了G&RR的分析来判断过程是否达标,如下图

4:后续我们对数据进行了判断。我们判定标准是:如果 Gage R&R小于所测零件公差的10%,则此系统无问题。如果 Gage F&R大于所测零件公差的10%而小于20%,那么此系统是可以接受的。如果 Gage R&R大于所测零件公差的20%而小于30%,则接受的依据是数据测量系统的重要程度和改善。如果 Gage R&R大于所测零件公差的30%,那么此测量系统不能接受,并且需要进行改善。

结论:其结果 Gage R&R=4.34%<20%;故该测量系统合格,可继续使用。此次测试完美的证明了PMT设备以及厂家制造工艺能通过高标准的验证,PMT测量数据顺利的通过客户的标准,结果超出了客户的理想值,对客户后期量产起到了重要的保障。

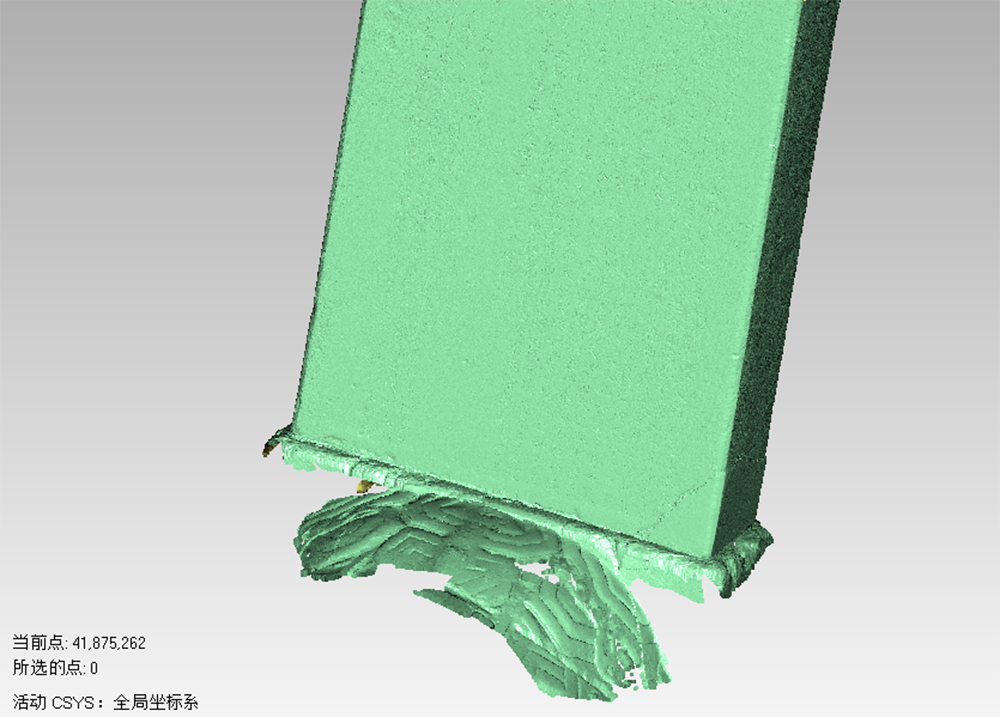

建于1444年,多达500多年历史的寺庙。历经风雨,寺前的碑文受到一定的侵蚀,字迹已经略有模糊。基于对文物样貌的保护,以及未来可能存在的修复,急需对文物进行建档,数字化。因此,需要采用高科技技术方案对当前的文物进行采样。

采用关节臂式非接触扫描技术采取原始点云,外加摄影贴图技术完整复原当前场景。

下图为关节臂结合激光扫描技术,对文物的采样原始点云图。

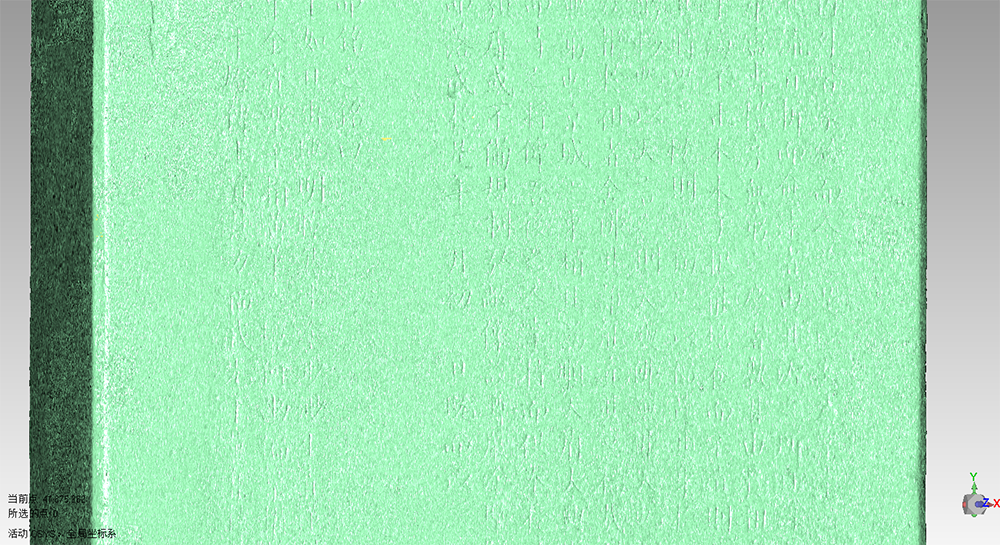

下图为点云细节以及与摄影贴图后文字抓取的对比。

关节臂结合激光扫描技术,对于文物细节的抓取,尤为突出。不仅整体精度控制在0.1mm以内,同时,不接触文物。为文物后续的保护工作起到保驾护航的作用。

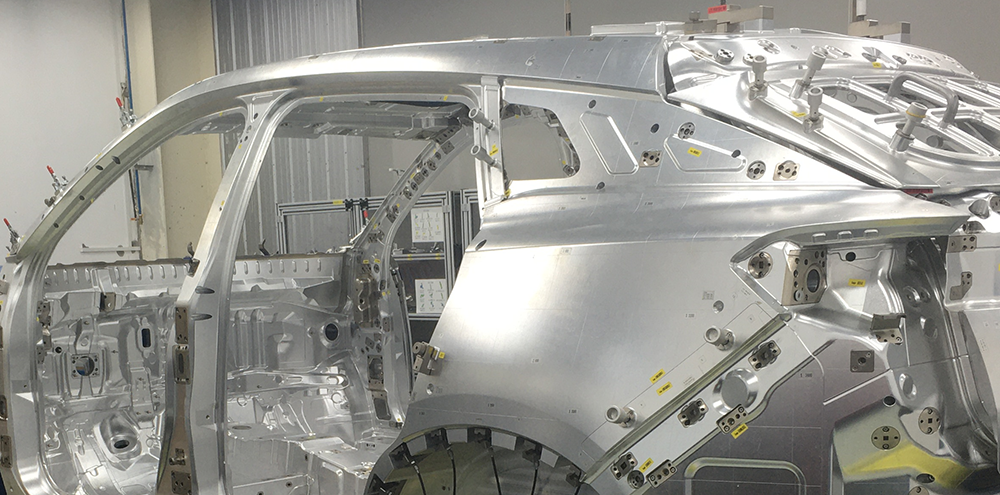

随着汽车工业的快速发展,对汽车的安全性、动力性能还有车身外型的关注度都在日益高涨。这一迫切的需求,归根到底是对车身设计,以及在制造阶段的冲压、焊装、总装及涂装四大生产线提出更加严苛的质量要求。

由于生产线上的工装都是非标工装,并且整车厂对质量控制方面的要求越来越高,便携式测量设备一直被用于汽车生产线的质量控制,包括焊装夹具检测、生产线的质量控制等。汽车焊装生产线是把各车身冲压零件通过装配,焊接成白车身的全部成形工位的总称,它通常由发动机舱、侧围、地板及车顶顶盖等焊接分总成线及最后合装主焊生产线组成,因此,在装配期间对各部件精度控制和质量检测都有极其严苛的参数要求。

图示:测量工程师使用测量臂检测机舱工装

便携式测量设备,能够根据客户的不同需求,完成点对点的接触式测量,并轻松实现各角度的测量任务。极其灵活的测量臂能够帮助客户完成多阶段以及复杂的检测任务,磁力吸盘则使其可轻松安装在任何车间现场,从而解决诸如定位孔、定位面的全尺寸测量,建立完整的定位基准数据。对于定位夹具的精度要求在 0.1mm 以内,辅助定位夹具的精度在 0.2mm 以内,便携式测量臂可以完全满足测量要求。在使用关节臂之前,卡尺、高度尺等普通检测工具是常用工具,这类人工测量方式的缺点是既耗费时间,又无法达到工艺要求的精度,还容易产生人为误差,面对比较复杂的零部件则根本无法完成检测。

测量臂主要应用于生产过程的三个阶段。首先是组装前的零部件测量。在零部件装配前,需要对包括精度、孔距等形位公差进行检测,确保不会因为工件本身缺陷而影响后续的装配工艺流程。其次便是设备集成检测,当设备集成完时,需对位置精度等各方面进行检测,包括焊装夹具和整车生产线检测等。成品质量控制有助于使零部件的定位点与数模参数保持一致,避免因设备精度偏差而影响白车身的焊接精度。第三阶段则是客户现场交付检测,帮助客户完成焊装前调试,调整成品与数模之间的差异值。

图为测量检测报告