CCMT展会回顾|卓越考究,共述测量。

迭代升级,提速发展——4月12日,PMT以多态性地技术表达和全面性地测量之姿,于...……

查看更多机床在机加工过程中,因刀具铣削自然磨损、机床共振、爬行现象或加工工艺技术等因素,易出现尺寸误差。因此,在生产工序中对零件进行过程检测控制或者加工完成后采取终检是非常必要的手段。

PART 01 测量痛点

目前,传统的测量工具无论是在测量效率还是在测量精度上都存在一定的局限性,无法适应高速发展的机床加工技术。通常情况下,在加工过程中采用传统测量方式,需依赖工人的技术水平,且涉及拆卸、搬运、装夹等步骤,繁杂的过程不具适用性和可操作性,增大了测量零件的加工难度。

有没有一种更高效的在线测量技术呢?

PART 02 检测分析

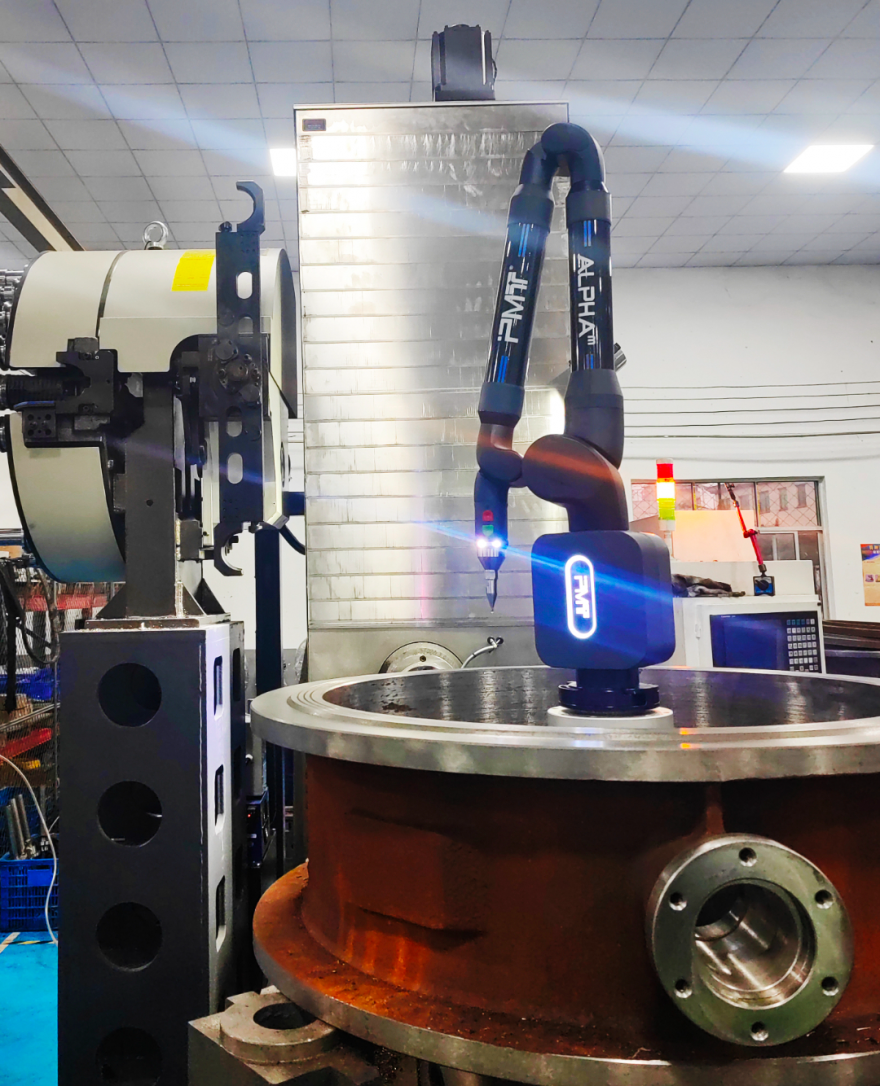

以法兰为例,法兰重达300kg。在加工即将完成时,需对法兰端面直径、同轴度及螺纹孔位置度进行检测。传统的检测方法考虑到拆装等不可控因素,选择制造一根自制通止规,其重约60kg,需3人进行吊装,效率及装配风险难以满足现场要求。若拆下装夹工装,吊装后运输到三坐标室进行检测,又面临着二次装夹带来的定位重复性问题和吊装运输所带来的风险和效率问题。

在生产过程中,现场环境的温度变化对大型工件实际尺寸有较大影响,且容易被忽略。因此,需要对温度引起的尺寸变化进行必要的检测控制。

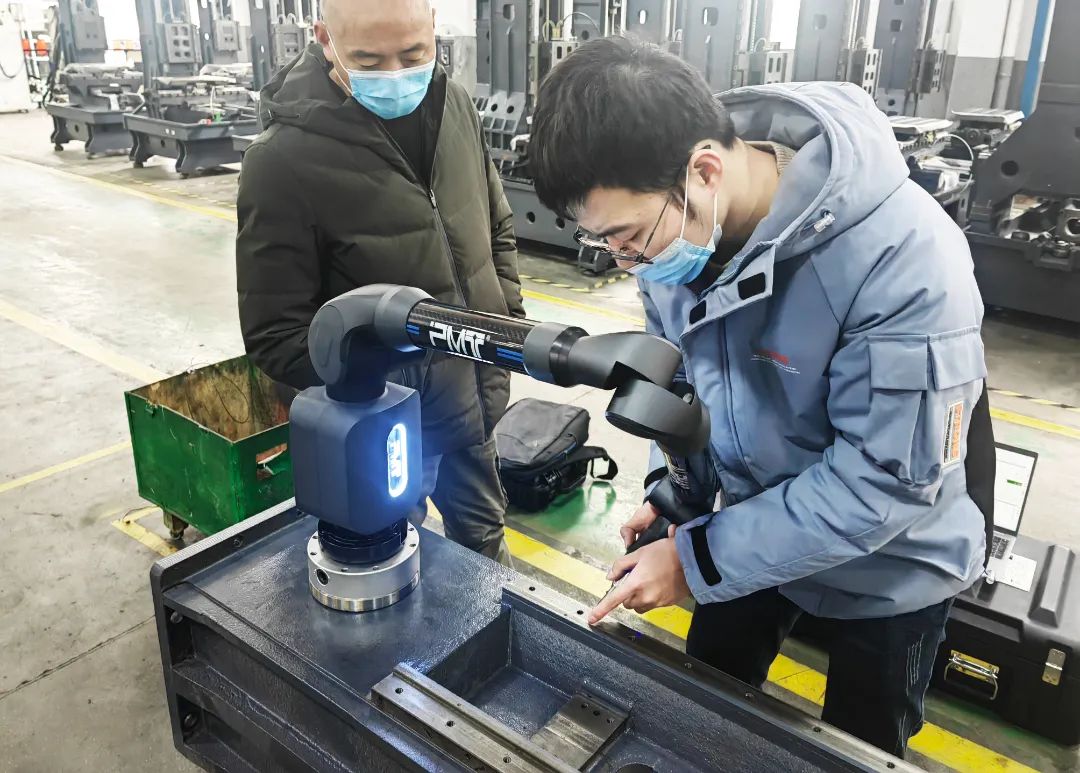

PMT ALPHA测量臂内置温度补偿系统,能够保证在不同温度环境下精度的一致性,充分利用了便携式在线测量的功能,配备大容量双电池,通过Wi-Fi连接,可长达12小时以上的无线检测,使得机床加工系统及时得到检测系统所反馈的信息,从而快速修正系统误差和随机误差,真正做到了便携、精确、快速,实现机床在线尺寸检测工作。

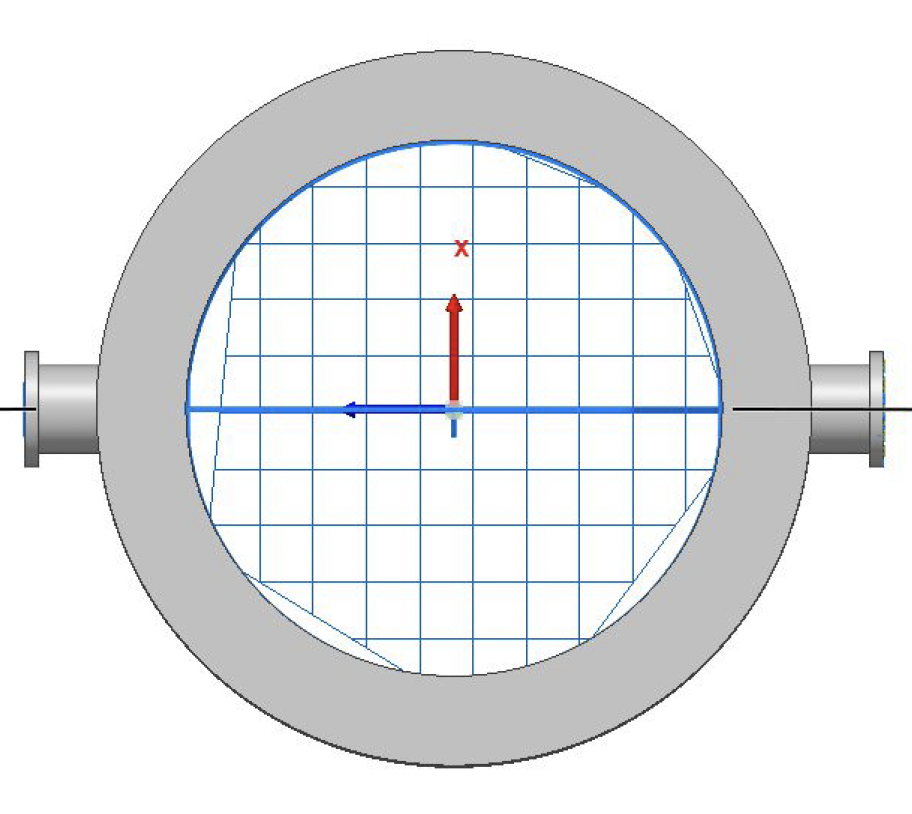

同轴度在线测量

Flange Coaxiality Measurement

检测法兰同轴度是否合格,利用PMT ALPHA测量臂,1人即可实现检测工作,提高了机加工成品的一次合格率,有效降低了因检测工具所引发的成本问题。

测量流程

01.导入数模

输入CAD模型,若没有CAD模型,可直接进行测量;

02.获取实测数据

对产品图纸进行分析,采集需要的测量数据——如平面、圆柱、圆特征等;

03.建立坐标系

采用“点线面(3-2-1)”的对齐方式,坐标系的建立更有利于分析测量数据;

04.生成报告

通过测量的数据,设置公差、评价位置度、偏差、比较点等来分析数据;

根据需要生成PDF、Excel、Word等报告格式。

PART 03 现场应用

在现场应用中,PMT测量臂可快速检测出各种零部件形状和位置尺寸误差,从实时的测量结果中可靠地得出合适的或必要的修正措施。

从一定的角度来说,在机床上直接检验已加工工件的几何精度,能使操作者及时发现工件存在的问题,并反馈给加工系统,有助于优化加工工艺和保证零件质量。

CONCLUSION

零部件的基本精度是机床生产是否合格的重要前提条件,在实现高效率、高质量和低成本生产方面,PMT ALPHA测量系统可对机床加工技术进行贯穿式的分析,为客户提供更多支持,促进加工测量“一体化”,生产系统“扁平化”,深化了便携式在线测量技术的重要价值。